Causes de la soldadura SMT

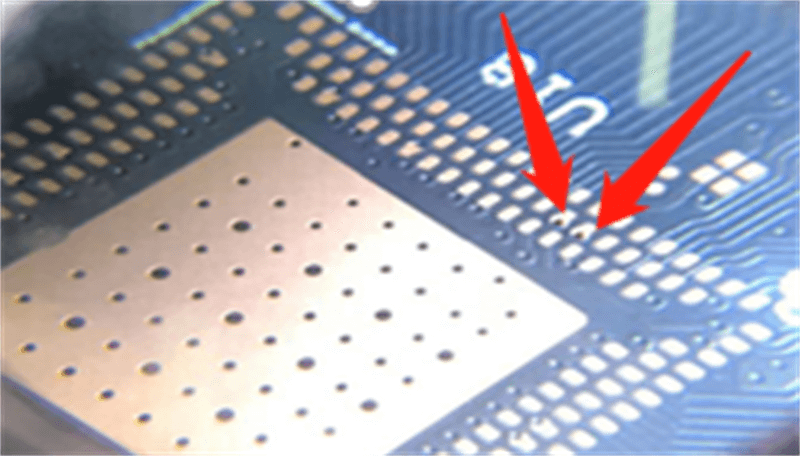

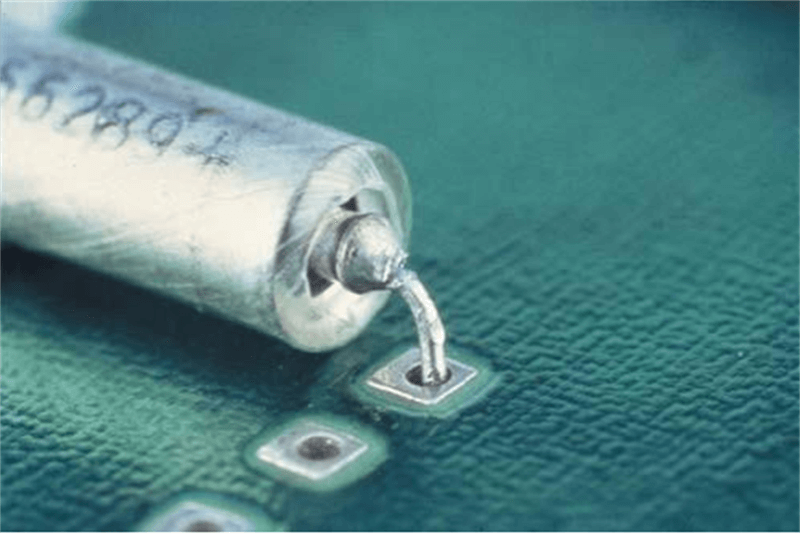

1. Defectes de disseny de la placa de circuit imprès (PCB)

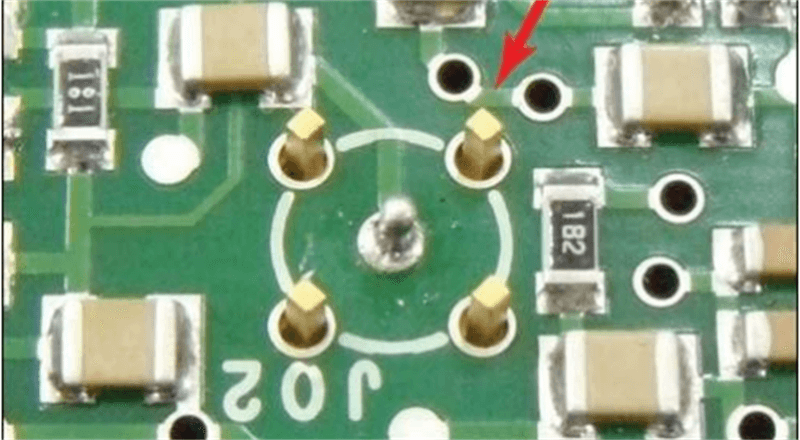

En el procés de disseny d'algunes PCB, com que l'espai és relativament petit, el forat només es pot reproduir al pad, però la pasta de soldadura té fluïdesa, que pot penetrar al forat, cosa que provoca l'absència de pasta de soldadura en la soldadura per reflux, de manera que quan el pin no és suficient per menjar estany, es produirà una soldadura virtual.

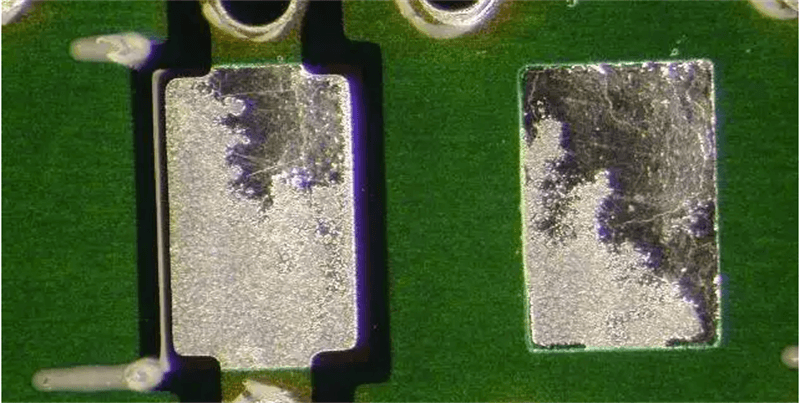

2. Oxidació de la superfície del coixinet

Després de re-estanyar el coixinet oxidat, la soldadura per reflux provocarà una soldadura virtual, de manera que quan el coixinet s'oxida, primer s'ha d'assecar. Si l'oxidació és greu, s'ha d'abandonar.

3. La temperatura de reflux o el temps de la zona d'alta temperatura no és suficient

Un cop finalitzat el pegat, la temperatura no és suficient en passar per la zona de preescalfament de reflux i la zona de temperatura constant, cosa que provoca que part de l'estany de fusió en calent que no s'ha produït després d'entrar a la zona de reflux d'alta temperatura s'escalfi, cosa que provoca una destrucció insuficient de l'estany del pin del component, cosa que provoca una soldadura virtual.

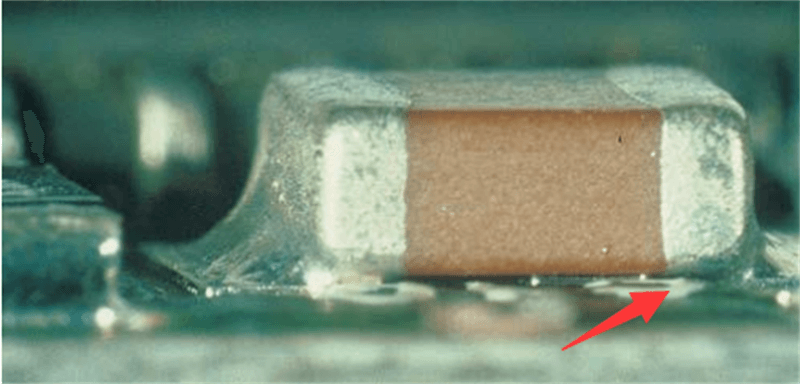

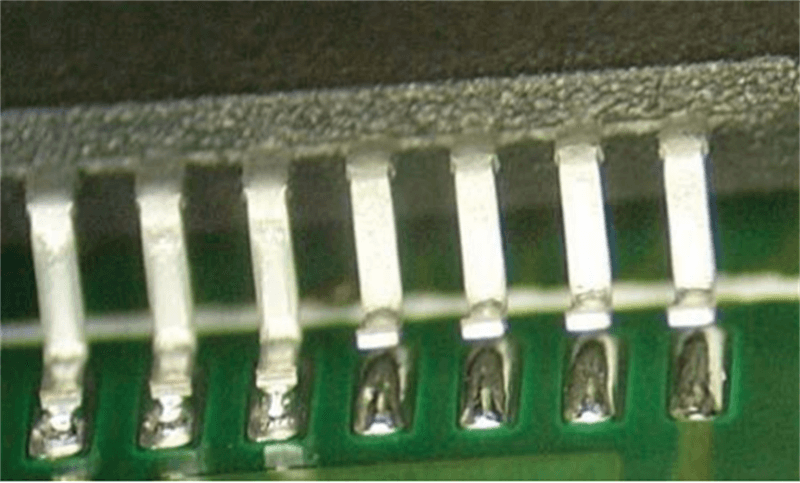

4. La impressió amb pasta de soldadura és menys

Quan es raspalla la pasta de soldadura, pot ser degut a petites obertures a la malla d'acer i a una pressió excessiva del raspador d'impressió, cosa que provoca menys impressió de pasta de soldadura i una ràpida volatilització de la pasta de soldadura per soldadura per reflux, cosa que provoca una soldadura virtual.

5. Dispositius d'alta densitat

Quan el dispositiu d'alta densitat és SMT, pot ser que per alguna raó el component estigui deformat, la placa PCB estigui doblegada o la pressió negativa de la màquina de col·locació sigui insuficient, cosa que provocarà una fusió en calent diferent de la soldadura, cosa que provocarà una soldadura virtual.

Motius de soldadura virtual DIP

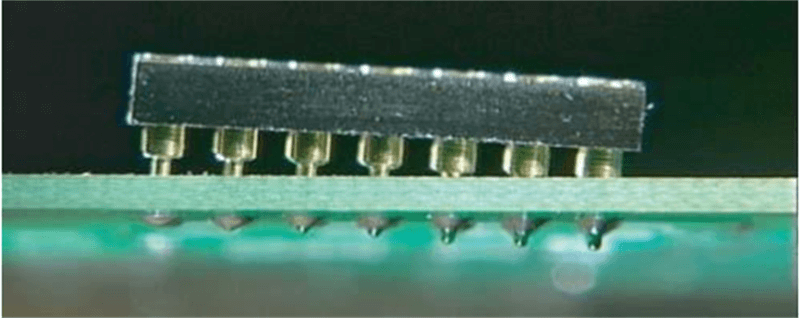

1. Defectes de disseny del forat de connexió de la PCB

Forat de connexió PCB, la tolerància és d'entre ±0,075 mm, si el forat d'embalatge PCB és més gran que el pin del dispositiu físic, el dispositiu estarà fluix, cosa que provocarà una insuficiència d'estany, soldadura virtual o soldadura a l'aire i altres problemes de qualitat.

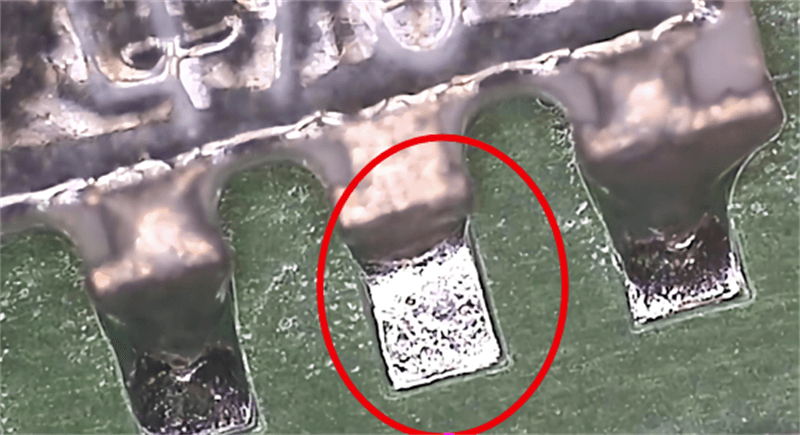

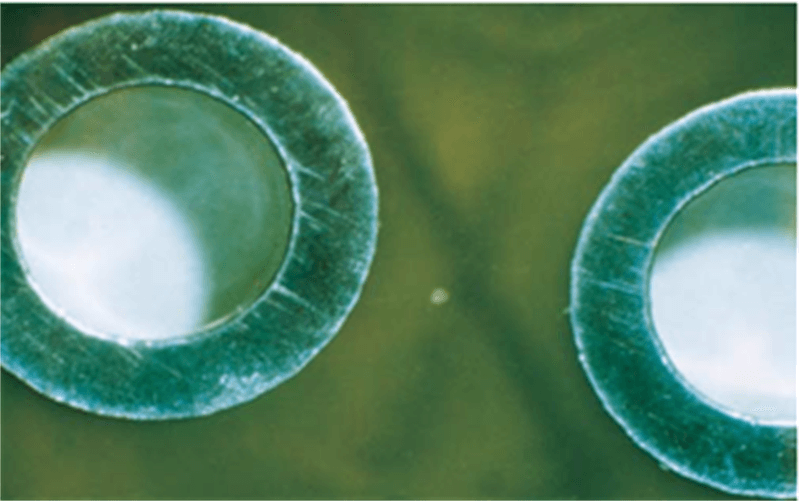

2. Oxidació de coixinets i forats

Els forats de les coixinets de la PCB estan bruts, oxidats o contaminats amb productes robats, greix, taques de suor, etc., cosa que provocarà una mala soldadura o fins i tot una manca de soldadura, cosa que provocarà soldadura virtual i soldadura a l'aire.

3. Factors de qualitat de la placa PCB i del dispositiu

Les plaques de circuit imprès, els components i altres soldabilitats comprades no estan qualificades, no s'ha realitzat cap prova d'acceptació estricta i hi ha problemes de qualitat com ara la soldadura virtual durant el muntatge.

4. La placa PCB i el dispositiu han caducat

Les plaques i components PCB comprats, a causa del període d'inventari massa llarg, es veuen afectats per l'entorn del magatzem, com ara la temperatura, la humitat o els gasos corrosius, cosa que provoca fenòmens de soldadura com la soldadura virtual.

5. Factors de l'equip de soldadura per ones

L'alta temperatura al forn de soldadura per ona provoca una oxidació accelerada del material de soldadura i de la superfície del material base, cosa que redueix l'adhesió de la superfície al material de soldadura líquid. A més, l'alta temperatura també corroeix la superfície rugosa del material base, cosa que redueix l'acció capil·lar i una baixa difusivitat, cosa que provoca una soldadura virtual.

Data de publicació: 11 de juliol de 2023